调整产品结构的炼油技术研发与实践 驱动产业高质量发展的核心引擎

在能源结构转型与市场需求多元化的双重驱动下,炼油工业正经历着从“燃料型”向“化工材料型”转变的深刻变革。调整产品结构,即提高高附加值化工原料(如烯烃、芳烃)和清洁油品的产率,降低传统燃料油比例,已成为行业升级的关键路径。这一进程的核心驱动力,正是持续不断、面向未来的炼油技术研发与实践。

一、 技术研发:瞄准结构优化的创新前沿

调整产品结构的技术研发并非单一技术的突破,而是一个涉及全流程、多技术协同的系统工程。当前研发重点主要集中在以下几个方向:

- 深度转化与分子管理技术:以重油高效轻质化为目标,研发如沸腾床加氢、悬浮床加氢等劣质重油深度转化技术,并融合先进的分子筛催化剂和反应工程,实现对石油分子更精准的“裁剪”与“重构”,定向生产目标产品。

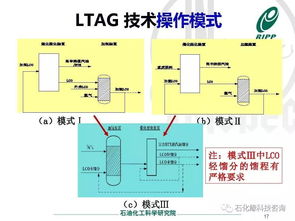

- 催化裂化/裂解技术升级:传统催化裂化(FCC)装置正通过多产丙烯(MTP)、多产烯烃兼产芳烃(MTO-Ar)等催化剂与工艺革新,转型为重要的化工原料生产单元。蒸汽裂解技术的原料多元化(如尝试加氢尾油、轻柴油等)也是研发热点。

- 化工型炼厂集成技术:研发原油直接制化学品(COTC)或高化学品收率的集成工艺路线,如将加氢裂化、催化裂解、芳烃联合装置深度耦合,最大化化学品产出,实现“宜油则油、宜化则化、宜烯则烯、宜芳则芳”的柔性生产。

- 绿色低碳与智能化赋能:技术研发必须与减碳目标协同。这包括氢气高效低成本制备与循环利用技术、过程节能降耗技术、以及碳捕集与利用技术的融合应用。利用人工智能、数字孪生优化生产方案,实现基于市场需求的动态产品结构调优。

二、 工程实践:从实验室到工业装置的跨越

技术的价值在于工业化应用。成功的实践需要跨越从实验室小试、中试到百万吨级工业装置放大的重重挑战。

- 中试验证与工程化开发:任何新工艺、新催化剂都必须经过严格的中试验证,获取完整的工程数据,解决反应器放大、热量平衡、结焦控制等工程问题,形成可靠的设计包,为工业示范奠定基础。

- 现有装置技术改造:考虑到投资成本,对现有常减压、催化裂化、加氢裂化等主力装置进行针对性技术改造,是短期内调整产品结构最经济有效的实践路径。例如,更换高性能催化剂、调整操作苛刻度、增设产品分离设施等。

- 大型一体化项目建设:新建大型炼化一体化项目是实践产品结构根本性调整的载体。这些项目从设计之初就贯彻“分子炼油”和“最大化化学品”理念,通过最先进的技术组合(如多产烯烃的催化裂解+烯烃转化+芳烃联合),实现原油资源价值的高效利用。

- 产研用协同与风险管控:成功的实践离不开炼油企业、研究院所、工程设计单位及设备供应商的紧密合作。必须对技术风险、市场风险进行充分评估,尤其是在处理高硫、重质等劣质原油时,技术的可靠性与经济性是实践成功的关键。

三、 未来展望:技术驱动下的炼油新形态

炼油技术研发与实践将继续围绕“结构调整、价值提升、绿色低碳”三大主题深化。生物质、塑料等废弃物的共炼技术可能为炼厂提供新的原料选择;电催化、等离子体等颠覆性裂解技术有望带来更高效、更低碳的转化路径。炼油厂将不再是单一的能源供应站,而演进为集成化、智能化、低碳化的先进物料转化与化学品制造平台。

****

调整产品结构的炼油技术研发与实践,是一场关乎行业生存与发展的深度革命。它要求业界以开放的心态拥抱创新,以严谨的态度推进工程化,以系统的思维构建一体化能力。唯有将前沿技术的研发突破与扎实稳健的工业实践紧密结合,才能推动炼油产业穿越周期,在能源变革的大潮中重塑竞争力,实现高质量、可持续发展。

如若转载,请注明出处:http://www.hf3cy.com/product/52.html

更新时间:2026-02-28 23:18:51